在数控机床、液压系统、自动化机械臂等精密设备中,精密活塞杆作为核心传动部件,凭借 “高精度传动 + 稳定耐耗” 的特性,成为保障设备运行精度与效率的关键。它有效解决了普通活塞杆易因磨损、精度偏差导致设备卡顿、加工误差增大的问题,为精密设备的稳定运转提供核心支撑。

其核心竞争力源于严苛的材质与精度控制。材质多选用 45# 优质碳素钢、20CrMnTi 合金结构钢,部分高端型号还会采用 304 不锈钢,经调质处理(硬度达 HRC28-32)提升综合力学性能;表面则通过硬铬镀层(厚度 5-15μm)或气体氮化处理,不仅将表面粗糙度控制在 Ra0.1-0.8μm,还能提升耐磨性与耐腐蚀性,减少长期使用中的磨损损耗。精度方面,直径公差严格控制在 IT5-IT7 级,直线度误差≤0.1mm/m,同轴度偏差≤0.02mm,确保传动过程中无偏移、无卡顿。

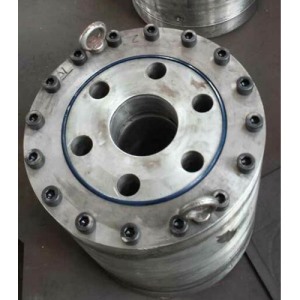

结构设计上,精密活塞杆注重细节优化。杆体两端常设计有精准螺纹或法兰接口,配合导向套与密封件使用,既能防止液压油泄漏或杂质侵入,又能减少运动时的摩擦阻力;部分长行程型号还会在杆体中部增加支撑环,避免高速运动中的挠度变形,进一步提升传动稳定性。

应用场景中,其适配性与可靠性尤为突出。在数控车床的进给系统里,精密活塞杆通过传递液压动力,将位移精度控制在 0.001mm 级别,直接决定加工零件的尺寸误差;液压油缸中,它能耐受 10-30MPa 的工作压力,在高频往复运动中保持稳定传动,使用寿命较普通活塞杆延长 2-3 倍;自动化机械臂的关节驱动中,其轻量化与高精度特性,可实现机械臂末端动作的精准定位,满足电子元件装配等精细作业需求。

作为精密设备的 “传动神经”,精密活塞杆以其高精度、高稳定性的特质,成为推动高端制造设备性能升级的重要基础部件,为工业自动化、精密加工领域的发展提供关键支撑。